Hormigón Proyectado – Usos, Ventajas y Aplicación

El hormigón proyectado (shotcrete) se define como un hormigón cuyo tamaño de áridos es superior a 8 mm e inferior a 12 mm generalmente, y que, aplicado a máquina, se proyecta a gran velocidad sobre una superficie a través de una manguera y boquilla.

El hormigón proyectado (shotcrete) es uno de los procedimientos de ejecución de sostenimientos más importante dentro del llamado Método Austríaco, por lo que será necesario definir convenientemente diferentes términos o vocablos.

«Gunitar» se define como la puesta en obra de un mortero u hormigón a gran velocidad, que es transportado a través de una manguera y proyectado neumáticamente sobre un soporte.

El mortero proyectado se define como un mortero cuyo tamaño máximo de árido puede llegar hasta 8 mm y que, aplicado a máquina, se proyecta a gran velocidad sobre una superficie a través de una manguera y boquilla.

Usos del Hormigón Proyectado

El hormigón proyectado se utiliza principalmente en las siguientes aplicaciones:

- Estabilización de frentes de excavación en túneles

- Sostenimiento de rocas y taludes

- Revestimientos de alta calidad.

- Trabajos de reparación

Requisitos del Hormigón Proyectado de Calidad

- Reducción de costes debido a la reducción de pérdidas por rechazo

- Incremento de la resistencia a compresión

- Capas más gruesas debido al aumento de la cohesión

- Mayor impermeabilidad

- Aumento de la resistencia a heladas

- Buena adherencia al soporte y buena resistencia al desprendimiento

Desarrollo de la Resistencia Inicial

Las propiedades del hormigón proyectado son las que mejor definen su calidad. Las normas UNE 83600 a UNE 83610 deben tenerse en cuenta en la producción de este tipo de hormigón.

Los tipos de hormigón y mortero proyectados se clasifican según su función en tres categorías:

– H/MP I: Hormigón o mortero proyectados sin función estructural. Son utilizados para mejoras de superficies, pequeños rellenos de cavidades y capas de protección.

– H/MP II: Hormigón o mortero proyectados con función estructural temporal. Son utilizados para cubrir las misiones estructurales permanentes como túneles, taludes, depósitos, excavaciones, etc.

– H/MP III: Hormigón o mortero proyectados con función estructural permanente. Son utilizados para cubrir las misiones estructurales permanentes, tales como túneles, taludes, depósitos, excavaciones, etc

Esta clasificación puede complementarse con el criterio de edad en la cual se define como un Hormigón o Mortero Proyectado joven aquel que tiene una edad inferior o igual a 24 horas.

»Le podría interesar: Qué es el Curado del Concreto

El Proceso de la Proyección

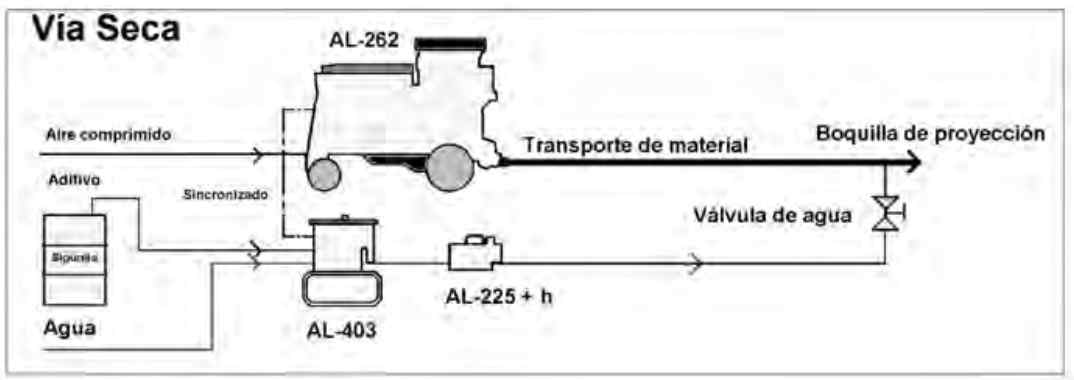

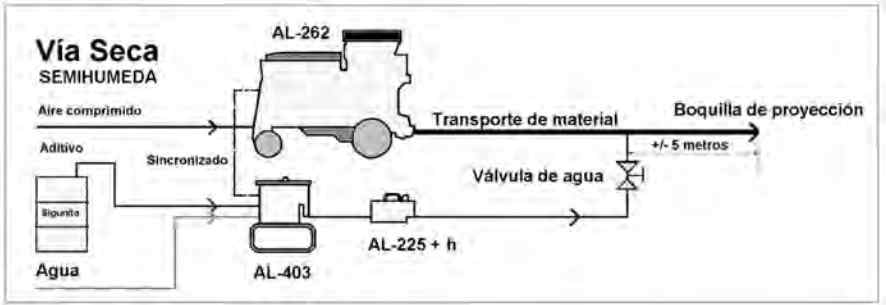

Existen tres procedimientos distintos del hormigón proyectado, que se conocen como vía seca, vía húmeda y vía semihúmeda.

- El sistema de proyección por vía seca resulta satisfactorio y ha sido hasta hace unos 15 años el método más empleado.

- El sistema de proyección por vía húmeda se ha generalizado completamente en el mercado, aunque lleva consigo una necesidad de empleo de más servicios.

- El sistema de proyección por vía semihúmeda, que consiste en la adición del agua a la mezcla de hormigón aproximadamente a 5 m de la boquilla de proyección, es un proceso que evita fundamentalmente que la mezcla seca (sobre todo el cemento) se disperse a la hora de realizar la proyección.

Sistema de Proyección por Vía Seca

El sistema de proyección por vía seca consta de una serie de fases y requiere la utilización de una serie de equipos especializados.

Las diferentes fases que conforman este sistema son las siguientes.

- El cemento y los áridos se mezclan adecuadamente hasta conseguir una perfecta homogeneidad de la mezcla. Lo normal es utilizar un cemento Portland tipo I 42.5 R / I 52.5 R aunque en ocasiones se emplean cementos especiales de otro tipo, junto con diferentes clases de áridos (artificiales o naturales, de río o machaqueo).

- La mezcla de cemento/áridos en seco se introduce en la máquina de proyección a través de la tolva de alimentación.

- La mezcla entra en la manguera de transporte mediante una rueda o distribuidor (rotor). En esta fase se puede añadir el aditivo acelerante de fraguado en polvo a la mezcla para conseguir resistencias iniciales altas y favorecer la disminución de rebote.

- La mezcla se transporta mediante aire comprimido hasta una boquilla o pistola especial. Esta boquilla va equipada con un distribuidor múltiple perforado a través del cual se pulveriza el agua a presión y/o el aditivo acelerante de fraguado líquido, que se mezcla con el conjunto cemento/áridos.

- La mezcla ya húmeda se proyecta desde la boquilla sobre la superficie que debe gunitarse.

Sistema de Proyección por Vía Húmeda

La gunita posee propiedades específicas que se manifiestan especialmente a través de la naturaleza del método de colocación.

La gunita proyectada por vía seca posee estas propiedades, mientras que en la gunita proyectada por vía húmeda se consiguen morteros y hormigones de propiedades equivalentes con técnicas de dosificación y aditivos.

Las máquinas de proyección por vía húmeda existentes en el mercado pueden ser de dos tipos: Flujo diluido y Flujo denso, (transporte por aire comprimido o transporte por bombeo respectivamente).

El sistema más utilizado en la actualidad es el método de proyección por vía húmeda y flujo denso.

Dichas máquinas se limitan a un bombeo de la mezcla de hormigón a través de mangueras especiales hasta una boquilla de proyección en la cual se le incorpora el aire comprimido y el aditivo acelerante de fraguado, obteniéndose así un mortero u hormigón con una compactación suficiente.

Con el empleo de este sistema de proyección, y los recientes desarrollos de aditivos superplastificantes, aditivos acelerantes, maquinaria, bombas dosificadoras, etc., se ha conseguido un sistema de altas prestaciones en cuanto a rendimientos, mínima formación de polvo y de rebote de proyección, así como un mantenimiento constante de la relación agua/cemento.

Sistema de Proyección por Vía SemiHúmeda

Este sistema, idéntico en sus primeras fases al sistema de proyección por vía seca, únicamente se diferencia de él en que la adición del agua se efectúa a una distancia de 4-5 m de la boquilla de proyección, mejorándose así las propiedades de la mezcla al llegar a la boquilla de la que saldrá el mortero u hormigón proyectado.

Otra de las ventajas de este sistema es que evita el polvo resultante de la proyección por vía seca, así como la pérdida de cemento de la mezcla al salir de la boquilla.

También se puede considerar que el agua añadida se incorpora perfectamente durante esos 4-5 m a la mezcla, haciéndola más homogénea y lo que es más importante, manteniendo una relación agua/cemento adecuada.

Ensayos del Hormigón Proyectado

Ensayos Previos “in situ”

La composición del hormigón debe determinarse en el curso de ensayos, y en ellos debe estudiarse las propiedades exigidas.

Dichos ensayos deben realizarse en la obra y con antelación al comienzo de la misma, empleando las instalaciones y los componentes del hormigón definitivos.

La evaluación posterior dependerá del resultado de los ensayos individuales. Para la determinación de la composición del hormigón, la dosificación necesaria de cemento, los porcentajes de áridos y de aditivo acelerante de fraguado, deberán ensayarse diferentes mezclas.

Además, se deberá ensayar un hormigón de igual composición sin aditivo acelerante (hormigón patrón) con objeto de determinar la caída de resistencias. Este hormigón testigo se utilizará también para comprobar la premezcla en las condiciones de la obra.

Debido a la inevitable dispersión de resultados en el hormigón proyectado, el diseño de la mezcla debe prever el producir un hormigón de resistencia superior a la especificada.

En la práctica, para preparar un hormigón proyectado con un tamaño máximo entre 8 y 15 mm, el contenido de cemento debe ser de 360 a 450 kg/m³ (sin tener en cuenta el rebote). Si se reduce el contenido de cemento la adherencia del hormigón al soporte se reducirá notablemente.

Ensayos de Control de Calidad

Por medio de los ensayos de control de calidad durante los trabajos de ejecución, se debe verificar que los testigos de hormigón proyectado alcancen las propiedades exigidas.

Se recomienda llevar un control de calidad periódico de las granulometrías de los áridos, contenido de cemento y resistencias a compresión.

»Le podría interesar: Criterios de Aceptación y Rechazo de Cilindros de Concreto

Ensayos de Control de Hormigón Proyectado

Por medio de los ensayos de endurecimiento se examina in situ el hormigón y sus propiedades características. A tal efecto, se han de realizar ensayos en el hormigón “joven” así como sobre testigos extraídos. Los testigos extraídos deben serlo a su debido tiempo y lo más cercano posible al momento del ensayo.

Métodos de Ensayo

La resistencia a compresión del hormigón “joven” se estudia por métodos indirectos (curvas de calibración) basadas en ensayos de endurecimiento. Dichos métodos facilitan medidas indirectas de la resistencia, derivadas de curvas de calibración.

Por ello, deberá disponerse de las curvas de calibrado para cada tipo de hormigón que se vaya a ensayar.

Resistencia a la penetración.

En este ensayo, se mide la fuerza requerida para empujar una aguja de dimensiones definidas dentro del hormigón proyectado, empleándose un penetrómetro de aguja.

Penetración-extracción de pernos

Se colocan unos pernos dentro del hormigón proyectado para extraerlos posteriormente y medir la fuerza de extracción al arrancamiento.

El parámetro para medir la resistencia es la relación entre la fuerza de extracción y la profundidad de penetración del perno. Este procedimiento está en desuso por las dificultades de colocación.

Resistencia al arrancamiento

Se colocan elementos compuestos de mango y pasador, proyectándose sobre ellos el hormigón; posteriormente son extraídos para medir la resistencia a cortante del material proyectado.

Ensayos directos

Las probetas empleadas para este propósito, son probetas testigo de dimensión apropiada, extraídas del hormigón proyectado, tomadas in situ (al azar en la estructura) o bien en paneles de ensayo proyectados para este fin.

Para determinar la resistencia a compresión se debe ensayar, al menos, tres testigos por ensayo.

Por la experiencia acumulada en la realización de hormigones proyectados por vía húmeda, se recomienda principalmente que el diámetro de los testigos sea como mínimo de 70 mm. Y que su altura sea lo más aproximado al doble del diámetro.

Hormigón Proyectado con Fibra de Acero

El hormigón proyectado reforzado con fibra de acero consiste en cemento, áridos, agua y acero. Al usar y añadir fibras de acero, el hormigón proyectado se refuerza homogéneamente.

Razones para Utilizar el Hormigón Proyectado Reforzado con Fibra de Acero

- Reducción de costes por instalación del refuerzo de malla de acero

- Reducción en asentamiento debido a mayores resistencias iniciales

- Eliminación de sombras de proyección cuando se proyecta sobre malla de refuerzo

- Debido a su homogeneidad, el hormigón proyectado reforzado con fibra de acero puede soportar fuerzas de varios tipos en varias direcciones en cualquier punto de su sección transversal

Hormigón Proyectado con Resistencia al Fuego Mejorada

Un hormigón proyectado tiene una resistencia al fuego mejorada si contiene fibras de polipropileno. En caso de fuego, las fibras de polipropileno se funden y dejan camino libre a la difusión del vapor, previniendo la destrucción de la matriz del cemento debido a la presión interna del vapor.

Son esenciales unos áridos adecuados para esta mayor resistencia al fuego. Su idoneidad debe verificarse mediante ensayos previos.

Excelente artículo!. Gracias