Pernos e Indicadores Directos de Tensión

Estos son algunos métodos para asegurar el ajuste pretensado de los pernos estructurales, normativa de referencia y situaciones que requieren este tipo de conexiones.

En la construcción con estructuras de acero, las conexiones entre elementos son de gran importancia pues deben ser consideradas tanto en la fase de diseño como en la de ejecución. Cualquier desacierto en su concepción y realización puede acarrear daño o colapso de la estructura.

Para las estructuras de acero existen dos elementos que pueden ser usados para realizar estas conexiones:

- Soldadura: normalmente se emplea para las conexiones realizadas en el taller de fabricación, dadas las ventajas que ofrece para su adecuada aplicación en cuanto a barreras contra el viento; puentes-grúa, para ubicación de las piezas en las posiciones más favorables; facilidad para la inspección visual, y la realización de los ensayos no destructivos por parte de técnicos especializados en control de calidad, entre otras.

- Pernos estructurales: como las condiciones anteriores son muy difíciles de garantizar en obra y menos aún si las soldaduras deben realizarse en altura, las conexiones con pernos suelen predominar en campo. A pesar de que los operarios para esta labor cuentan con el mismo nivel de calificación que los de taller, las condiciones de incomodidad, viento y riesgo hacen que las posibilidades de lograr una buena soldadura sean mínimas, toda vez que no puede asegurarse una revisión exhaustiva por parte de los técnicos ni la ejecución de ensayos no destructivos.

Por lo mismo, las conexiones de campo deben ejecutarse mediante pernos de alta resistencia, cuyo costo resulta mayor en comparación con el de las soldadas, por el precio de los pernos y las platinas de conexión; sin embargo, es un gasto en el que se debe incurrir para garantizar que las conexiones tengan la resistencia requerida por la estructura.

Conexiones Empernadas

Las conexiones empernadas se componen de pernos y de láminas y platinas perforadas, que hacen parte de la trayectoria de las cargas de un elemento a otro.

Cada conexión, por insignificante que parezca, debe ser calculada y diseñada por un ingeniero civil especializado en la materia

Infortunadamente, este tema era, hasta hace poco, relativamente desconocido y menospreciado en el medio.

Para revertir esta tendencia, han ayudado el incremento de las construcciones con estructura de acero, el aumento significativo de cátedras que ofrecen las principales universidades del país, la bibliografía técnica sobre el tema y la asequibilidad a software especializados en su manejo.

Las conexiones para estructuras de acero pueden ser articuladas o a momento; ambas con soldadura o con pernos.

Los pernos en las conexiones estructurales pueden tener dos tipos de ajuste: pleno y pretensionado y dependiendo de la función que cumplan y del ajuste dado en el momento de los ensayos de pre-calificación.

El ajuste pretensionado se logra girando más las tuercas o pernos luego de haber logrado el ajuste pleno definido en la referencia. Dicho ajuste se consigue con unos cuantos impactos de herramienta neumática o el máximo esfuerzo de un obrero usando una llave manual ordinaria, según lo afirma el Research Council on Structural Connections (RCSC).

Los pernos de alta resistencia deben ser instalados pretensionados en:

- Los empalmes de columnas de todas las estructuras de más de 60 m.

- Las conexiones a momento precalificadas para zonas de alta sismicidad tipo end plate (placa extendida) y platabanda (placas en los patines).

- Las conexiones de deslizamiento crítico.

- Las conexiones para soporte de máquinas móviles u otras cargas vivas que produzcan impacto o inversión de esfuerzos.

- Las estructuras de naves industriales que soporten grúas viajeras de más de 5 t y en las uniones de los elementos que las soportan.

- Las estructuras sometidas a cargas repetitivas y sensibles a deflexión como vigas de puentes vehiculares.

- Elementos sometidos a tensión directa o combinada con cortante.

Métodos de Ejecución

Para verificar que el ajuste pretensionado se aplicó al perno en la obra, la RCSC acepta cuatro tipos o métodos de ejecución. Para todos estos se toma como punto de partida el ajuste pleno –en plantillas de pernos puede requerirse más de un ciclo de ajuste para obtener esa condición, la cual varía con la cantidad y disposición de los pernos, el espesor, el paralelismo y uniformidad de las láminas por unir, y el método de ajuste elegido–.

» Le puede interesar: Atlas de Detalles Estructurales

Los siguientes son los métodos de ejecución:

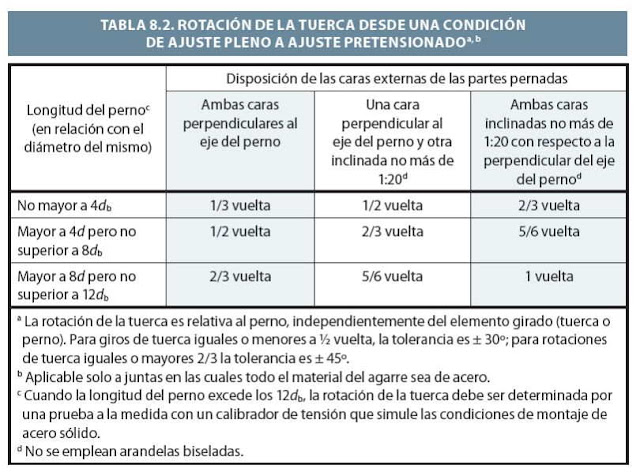

Giro de la tuerca

El primer método es el más económico; aunque su certidumbre es aceptable, su principal desventaja radica en el control de calidad, pues este exige la presencia de un supervisor que de fe del procedimiento, con lo cual no queda constancia o una prueba de su ejecución.

Dicho procedimiento consiste en hacer marcas –usualmente con pintura– en la tuerca, el perno y la lámina de empalme una vez se haya logrado el ajuste pleno, para posteriormente girar adicionalmente la tuerca según la “cantidad” de giros que muestra la Tabla 8.2 del documento Specification for Structural Joints Using High-Strength Bolts del RCSC (media vuelta, tres cuartos de vuelta, etcétera), de acuerdo con la relación que exista entre la longitud y el diámetro del perno.

Llave de torque calibrado

Consiste en calibrar un torquímetro, usando un tensiómetro y unos cuantos pernos de muestra representativa –no menos de tres unidades por cada diámetro, largo, lote de fabricación y resistencia, que se usarán en la obra–, a un valor de torque determinado que servirá como valor de referencia para ajustar los pernos en campo.

Este procedimiento debe hacerse para cada cochada de pernos que se instalará el mismo día con las mismas condiciones atmosféricas. Si alguna condición anterior cambia (por ejemplo llueve, cambia la caja de pernos o no termina de instalarse la cochada del día) deberá volver a calibrarse el aparato, el cual muy seguramente arrojará un valor diferente de torque para ajuste.

El control de calidad de este procedimiento requiere la presencia del supervisor tanto en la calibración como en la ejecución.

Pernos de Tensión o Torque Controlado (twist-off type)

Estos pernos, que no son muy comerciales, cuentan con un vástago adicional al cuerpo roscado (testigo), de menor diámetro (ofrece el 70 % del área del perno), el cual cae con el giro al momento de lograr la tensión requerida (70 % de la resistencia a tracción del perno). Debe usarse una pistola especial para su instalación.

Tienen la desventaja de que las condiciones atmosféricas y de superficie del perno afectan significativamente el valor al cual la pieza adicional cae, dejando un gran margen de error.

Además, la cabeza del perno no permite seguir apretando luego de caído el testigo, lo que no da la posibilidad de rectificación ni verificación. Actualmente existe una polémica alrededor de cuál es realmente el aspecto controlado de los pernos twist-off.

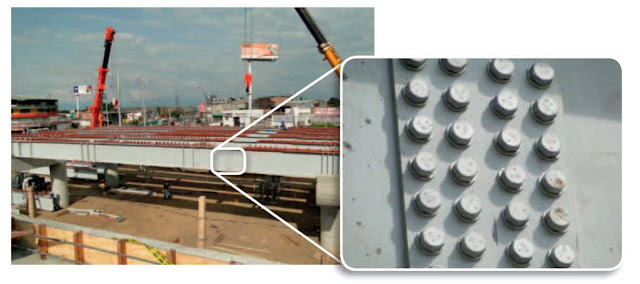

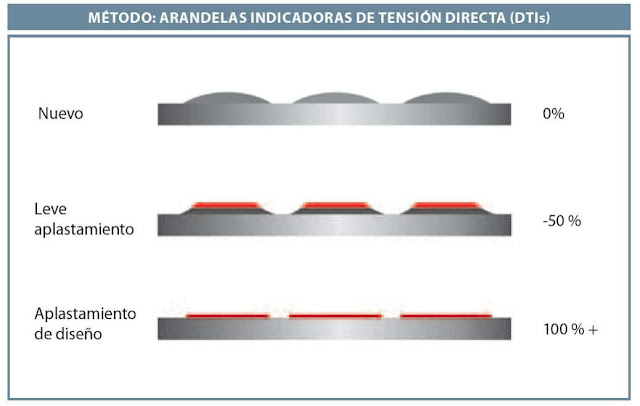

Arandelas Indicadoras Directas de Tensión

Existe un dispositivo con forma de arandela que cuenta con unos resaltes repartidos concéntricamente que se aplastan contra la tuerca al girarla. Estos dispositivos son conocidos como Indicadores Directos de Tensión (IDT), regidos por la norma ASTM F959.

Cuando se aplastan completamente estos resaltes, se logra dar al perno la tensión requerida (70 % de la resistencia a tracción). Aunque la forma de calibrar un aplastamiento ideal es mediante el uso de una galga de espesor fijo, la inspección visual es muchas veces suficiente para aceptar o no el aplastamiento.

Este dispositivo tiene la ventaja de que el control de calidad puede hacerse en cualquier momento (la evidencia es permanente) y si el resultado es deficiente puede obtenerse con más ajustes.

Con una certidumbre del 99 %, estos dispositivos son usados en Estados Unidos y Europa desde 1962, época en la que la aparición de los pernos de alta resistencia sustituyó al uso de remaches. En Colombia, estos dispositivos son comercializados hace más de dos años y se consiguen para pernos ASTM A325 y A490, negros, galvanizados o pavonados, desde 1/2” hasta 2” de diámetro.

Finalmente, es necesario aclarar que el torque no es un indicador de la tensión en el perno. Por lo tanto, por sí solo no debe ser aceptado como método de apriete o de verificación, ya que hasta el 90 % del par aplicado por torque se pierde venciendo la fricción (este resulta más representativo en pernos y tuercas con medianos o altos niveles de corrosión).

Por su parte y entre otros aspectos, la rugosidad y revestimiento de las superficies, la lubricación, la velocidad de rotación, el tipo de herramienta usada, la dimensión de los elementos y el ángulo de la herramienta con la tuerca son influyentes en el valor del torque logrado.

Créditos:

Rodrigo Delgado Charria

Ingeniero civil de la Universidad del Valle, miembro del AISC y presidente de Fedestructuras Valle.

Ha sido profesor de posgrado en estructuras de acero de la Universidad del Valle y de estructuras para arquitectos de la Universidad San Buenaventura.

Es diseñador y constructor de estructuras de acero para naves industriales y edificios desde 1986.

Excelente nota sobre el ajuste de los pernos, un tema que no se acaba de entender y de saber cual es la forma correcta de ajustarlos. Felicitaciones