Pernos Autosoldables

Mediante su implementación en estructuras compuestas puede lograrse una vinculación resistente entre el acero y el concreto, capaz de soportar altas cargas y deformaciones. En este post, conocerá las especificaciones técnicas propias de este sistema, sus beneficios y métodos de instalación.

La construcción de estructuras compuestas (acero-concreto) ofrece muchas ventajas de carácter técnico y económico. La estructura de acero y concreto, vinculada de modo apropiado mediante conectores, permite que los dos materiales trabajen como una unidad para reducir las deformaciones y resistir así solidariamente las cargas impuestas al conjunto, expresando al máximo lo mejor de sus características individuales.

En cuanto a beneficios, los conectores de cortante autosoldables pueden ser instalados con una velocidad tres o cuatro veces mayor con respecto a los conectores instalados con procesos de soldadura manual o convencional.

Los conectores de cortante desempeñan, entonces, un papel fundamental en la conformación de secciones compuestas al transferir los esfuerzos entre el concreto y el acero: el conector se suelda a los elementos de acero y queda embebido en el concreto, esto crea un vínculo fuerte entre los dos materiales.

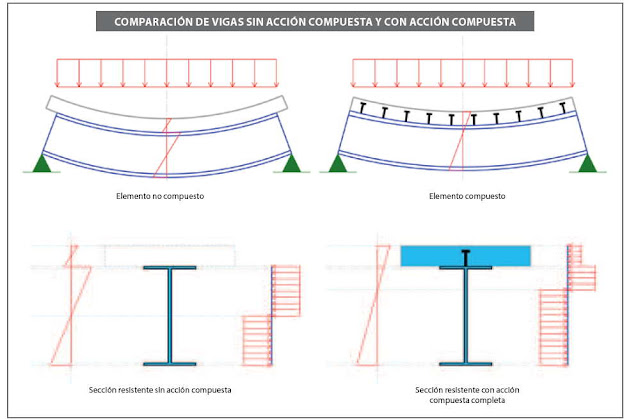

Vigas de Sección Compuesta

Al respecto, uno de los ejemplos más comunes corresponde a las vigas de sección compuesta, en las cuales el conector permite que parte de la losa de concreto instalada sobre las vigas de acero soporte las cargas en conjunto con el perfil metálico, aumentando la rigidez del sistema y la capacidad resistente de la sección, con lo que es posible optimizar las secciones de acero requeridas para soportar las cargas actuantes.

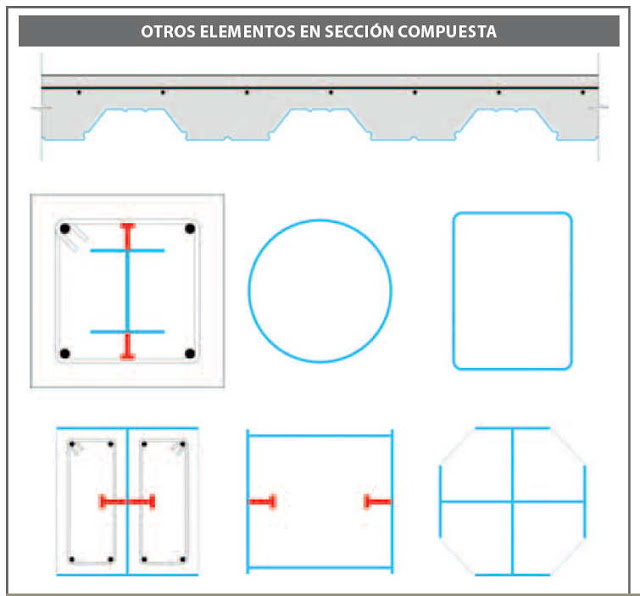

Otros ejemplos de construcción compuesta son las losas de concreto vaciadas sobre tableros metálicos (láminas colaborantes), tubulares rellenos de concreto y vigas o columnas revestidas con concreto, que transmiten los esfuerzos entre los dos materiales principalmente por adherencia.

Sin embargo, cuando estas fuerzas de adherencia son insuficientes para desarrollar una mayor capacidad estructural del elemento, debe recurrirse a la instalación de anclajes o conectores de cortante.

Pros y Contras

Entre las ventajas de las construcciones compuestas se cuentan:

- La reducción en el peso de la estructura de acero (hasta en un 30 %).

- La disminución de los costos en la cimentación por emplear una estructura más liviana.

- La reducción de deflexiones por cargas vivas y muertas sobreimpuestas.

- El uso de vigas de menor altura que pueden reducir la altura de la edificación y disminuir los costos en fachadas, ascensores y escaleras en edificios de varios pisos.

- La posibilidad de aumentar las luces entre apoyos.

- La generación de entrepisos más rígidos y con mayor resistencia contra la corrosión y el fuego.

Por el contrario, son muy pocas las desventajas de este tipo de construcción. Aunque el uso de los conectores implica un aumento en los costos de obra (requiere un subcontratista e incluir una labor adicional de instalación de conectores en el programa de ejecución de obras) esto puede ser una ventaja, dado que existe la posibilidad de instalarlos con un proceso industrializado, utilizando conectores tipo espigo implementados como pernos autosoldables.

Para esto, el contratista debe tener experiencia y mano de obra calificada en la construcción de sistemas compuestos; en caso de utilizar pernos autosoldables, se necesitan altos requerimientos de energía en obra.

Actualmente, la NSR-10 solo avala el conector tipo espigo con cabeza (Shear Stud) para los dos sistemas de entrepiso más utilizados en Colombia –en estructuras metálicas, entrepisos de losas macizas y entrepisos de losas de concreto vaciados sobre tableros metálicos o láminas colaborantes.

Los conectores tipo canal y tipo perno grado 2, utilizados extensamente en el país, solo están avalados por la normativa para emplearse exclusivamente cuando el sistema de entrepiso consista en losas macizas.

Instalación

Los conectores tipo espigo con cabeza pueden ser instalados como pernos autosoldables, esencialmente con un proceso de soldadura de arco eléctrico rectificado, utilizando el mismo perno o conector como electrodo.

El sistema de instalación consiste en colocar el perno y una férula (casquillo cerámico) en un aplicador (boquilla de la pistola), insertando primero el perno y después la férula, para a continuación presionar la punta del perno contra el patín de la viga o pieza por soldar (material base) y, finalmente, accionar el gatillo de la pistola que se encuentra conectado a un equipo de soldadura.

El arco eléctrico formado entre el perno y la superficie del material base crea un charco de metal derretido que es confinado por la férula de cerámica, así queda el perno embebido en la fundición. El metal se solidifica en una milésima de segundo y el perno queda absolutamente soldado en su base.

Los conectores de cortante autosoldables se encuentran disponibles en el país en diámetros de 5/8” (15,9 mm) y 3/4” (19 mm), máximos permitidos por el reglamento NSR-10.

Los pernos se deben solicitar con la longitud apropiada, teniendo en cuenta que los conectores se consumen durante el proceso de fundición y reducen su longitud entre 1/16” (1,6 mm) a 3/8” (9,5 mm).

Normas

De acuerdo con el reglamento, se exige que el conector, una vez instalado, tenga una longitud mínima por encima de la cresta de la lámina colaborante de 1 1/2” (38 mm) y detres veces el diámetro del conector cuando se ubica sobre losas macizas.

Por esto, los conectores de mayor salida comercial son aquellos con longitudes mínimas de 3 7/8” (98 mm) y 4 7/8” (124 mm), para ser instalados en láminas colaborantes de 2” (50 mm) y 3” (76 mm) de altura, respectivamente.

Como alternativa, los conectores pueden ser instalados con soldadura manual en filete alrededor de la base del perno, caso en el cual se requiere eliminar el fundente de la punta del perno. Los dos procedimientos de soldadura, el manual y como perno autosoldable, están avalados por el código de soldadura estructural AWS D.1.1. Este mismo código de soldadura también establece cuáles son los requisitos mínimos de calidad de los conectores tipo espigo con cabeza o pernos autosoldables.

Al mismo tiempo, al poder soldar directamente los conectores autosoldables a través de las láminas, se eliminan los problemas relacionados con la perforación de tableros metálicos. Se evita, entonces, el debilitamiento o daño de las láminas y mejora el ajuste de estas; así mismo se evita el sellado de las perforaciones que se generan en los procesos convencionales e impiden filtraciones de concreto en el momento del vaciado.

Todos estos factores reducen el costo de la instalación, mano de obra de fabricación y tiempo de instalación de los conectores en obra.

Créditos: Fabio Hoyos Toro

Ingeniero civil de la Universidad del Valle

Se ha desempeñado como residente de interventoría e ingeniero calculista en GAP Ingeniería.

Miembro del Comité de Estructuras Metálicas de Camacol Valle desde 2008.

Actualmente es promotor técnico de Acerías de Colombia Acesco S.A.S.