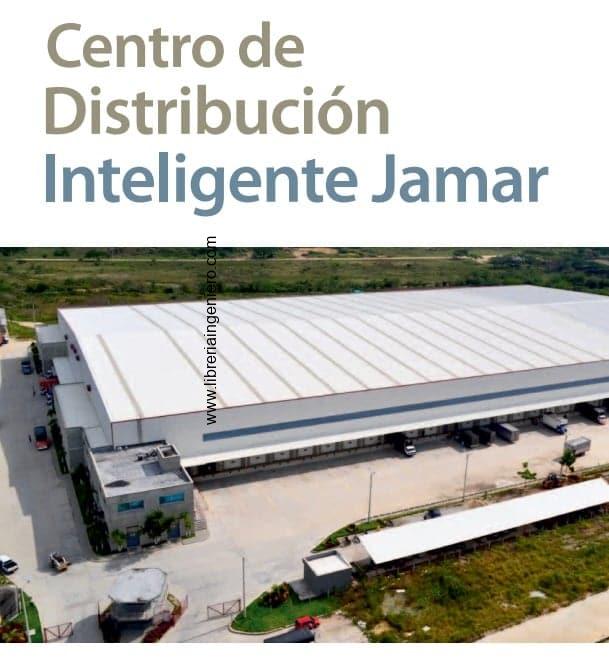

Centro de Distribución Inteligente Jamar

La compañía distribuidora y comercializadora de mobiliario construyó un centro de distribución de 25 mil m² para hacer más eficientes sus entregas nacionales y abrir nuevos mercados en la región.

Sesenta años atrás, la compañía Jamar comenzó su camino en el negocio de la comercialización y distribución de mobiliario en el país. Hoy, como resultado de su crecimiento en los últimos años, implementó un plan de expansión regional para llegar a diversas ciudades del norte de Colombia e incrementar su volumen de ventas.

Como consecuencia de este desarrollo ha consolidado encadenamientos productivos con comercializadores de materias primas, fabricantes y clientes, para llegar de manera directa a ciudades como Barranquilla, Santa Marta, Cartagena, Valledupar y Montería. Eso sin contar la realización de una feria itinerante por ciudades intermedias y las exportaciones a Panamá, un mercado que significa cerca de 10 mil millones de pesos y donde, a mediano plazo, Jamar espera crecer en 20% anual.

La magnitud de la operación que subyace al crecimiento manifiesto evidenció la necesidad de reunir todos los esfuerzos de la cadena de producción en un mismo Centro de Distribución Inteligente (Cendis) con mayores estándares de calidad y eficiencia.

Como este complejo logístico debía atender en primera instancia a la demanda de la región, su ubicación fue lo primero en decidirse. Para la construcción del Cendis se eligió el municipio de Galapa que, además de estar muy cerca de la capital del Atlántico, se encuentra en un proceso de consolidación como zona estratégica para el desarrollo de la industria.

Planteamiento Arquitectónico

Para la materialización del Cendis, Jamar recurrió a la asesoría de expertos consultores en diseño y operación de centros logísticos, enfocados en el sector del mueble.

El planteamiento se realizó siguiendo un diseño arquitectónico estándar, de paredes en block, combinado con láminas termoacústicas cuadradas, y cubierta con cerchas, donde el aprovechamiento del espacio para almacenamiento de mercancías se optimiza por las pocas columnas centrales

Sobre la base de estas especificaciones, se decidió que la construcción tuviera una altura mínima de 13 m y una cuadrícula o layout acorde con las necesidades operativas de la compañía.

Todas las sugerencias y parámetros de diseño se hicieron realidad con la construcción y puesta en funcionamiento del Cendis Jamar, el tercer centro logístico más grande de Suramérica y el de mayor envergadura en Colombia, entre los dedicados al sector mobiliario.

Con una extensión de 25 mil m², cuenta con 24 mil ubicaciones en estanterías, dos mezzanine para el almacenamiento de productos a piso y una capacidad total de 36 000 m³ de almacenamiento de productos que circulan por nueve muelles de recibo y 75 muelles de despacho. Para la movilización de tal cantidad de mobiliario, Jamar adquirió una flota de más de 30 camiones.

Proceso constructivo

El Cendis, cuya construcción requirió de una inversión de 30 mil millones de pesos –obtenidos entre recursos propios y financiación con el sector bancario–, permite a Jamar despachar diariamente hasta 1 500 pedidos en un tiempo promedio de tres horas.

La construcción del proyecto tuvo una duración total de 16 meses. El cronograma de trabajo y montaje se distribuyó así:

- Preparación del suelo y adecuación del terreno: 2 meses.

- Proceso de cimentación, colocación de bases y soportes de la estructura: 4 meses.

- Levantamiento de muros, construcción de muelles y cerramiento con paredes: 3 meses.

- Construcción e instalación de la estructura metálica, soporte de la cubierta: 5 meses.

- Montaje de la cubierta y finalización de los detalles generales: 2 meses.

Para todo el proceso de adecuación y de alistamiento del terreno donde se desarrolló la obra (en arcilla), se retiró gran parte de este material y se hizo un nuevo relleno de base para la cimentación tanto del piso como de las columnas de soporte de todo el inmueble.

Más que Tecnología

Una de las premisas establecidas durante la planeación del proyecto era dejar lo más despejado posible el piso interno del Cendis para aprovechar al máximo los m² de almacenamiento. Se definió entonces la colocación de pocas columnas centrales y una altura mínima de 13 m, aunque en algunos casos alcanzó los 16 m.

Los cerramientos, por su parte, se elaboraron en una estructura-pared en block a 5 m, continuada con el uso de varios paneles termoacústicos que empalman con la cubierta –elaborada en el mismo material–.

Desarrollo

El desarrollo del Cendis se centró en cuatro elementos principales que hoy facilitan su uso y lo hacen más eficiente: los pisos, la cubierta, los cerramientos y las columnas. De ellos puede detallarse:

- Los pisos están construidos con un sistema de tensión por placas que permite la reducción de las juntas, lo cual beneficia la operación y facilita el desplazamiento de los equipos.

- Los techos y paredes están construidos con un material termoacústico que, además, reduce la temperatura en el interior del Cendis. Esto garantiza confort térmico para el personal y mejores condiciones de almacenamiento para los muebles.

- La disposición acertada de las columnas, 16 en los pasillos para un área de 25 000 m2, optimiza la capacidad volumétrica y de tráfico de las máquinas.

- Para las cubiertas se usó un tipo de panel termoacústico mecanizado para ensancharse entre sí con un espesor de 12 cm.

Sobre esta base y atendiendo a la normativa técnica, el equipo de ingenieros de la empresa constructora realizó varios estudios que definieron un sistema de drenaje de la cubierta que fuera eficiente y completamente compatible con el diseño arquitectónico. Esto para evacuar el agua precipitada en la zona durante el año, de manera que no se interrumpa la operación del Cendis bajo ninguna circunstancia.

En el caso de los pisos, se buscó que cumplieran con las necesidades de uso y tráfico alto y pesado del que hoy es escenario este centro logístico. Dada la constante entrada y salida de vehículos de mercancías, se implementó un sistema de piso postensado a nivel cero, cuya ventaja es la disminución al máximo de las juntas entre placas, lo que favorece el desplazamiento y estabilidad de todas las máquinas de la operación.

La cubierta

Para garantizar la funcionalidad del Cendis se utilizó una cubierta tipo panel metálico termoacústica, provista por la compañía Metecno. La ventaja de este tipo de cubierta es el aislamiento acústico que proporciona –fonoabsorbente y fonoaislante–, características indispensables toda vez que al interior del inmueble operan máquinas, cámaras de sonido y vehículos de carga.

Básicamente, la cubierta es un panel de lana mineral (100 kg/m³) con dos láminas de acero galvanizado –prepintado y perforado– como recubrimiento. En algunos casos, según las exigencias del proyecto, una de las caras de la cubierta es de papel vinil, TPO, FRP o acero inoxidable.

Además de su resistencia al fuego y aislamiento térmico, la cubierta posee una pendiente mínima de 5 a 7 %, longitudes desde 2,5 m hasta 11,9 m, y un ancho de 1 m.

En cuanto al desempeño acústico, tiene una capacidad de absorción de 250 Hz a 5 000 Hz, aproximadamente, protegiendo la construcción contra la penetración y salida de ruido y la reverberación.

Proceso de fijación

La fijación de la cubierta es a la vista, con tornillos con cabeza en PVC o hexagonal y arandelas en PVC o neopreno. Este tipo de unión se realiza con el correspondiente grupo de fijación y de acuerdo con la conformación de las partes terminales del panel, que al amalgamarse logran un perfecto ensamblaje con unión macho-hembra.

Al realizar la fijación también se consigue un ensamblaje con traslapo, lo que evita el paso del agua hacia el interior de la nave, sin que sea necesario el uso de sellos adicionales, aislantes o impermeabilizantes.

Principales ventajas de la cubierta

- Compatible con diferentes sistemas de acabados.

- Facilidad de montaje, lo que acelera el proceso de instalación.

- Al ser modular, facilita ampliaciones en toda la estructura.

- Excelente reacción al fuego 0/1 (la clase 0 se refiere al parámetro externo, mientras que la clase 1, al aislante). De acuerdo con la clase 1, un panel de 4” de espesor posee un valor REI de 45 minutos.

- Óptimo aislamiento acústico con un índice Rw entre 31,5 db y 33 db.

- Gran absorción acústica: índice de absorción del nivel sonoro Delta LA situado entre 10 db y 11 db.

- Menor flujo de calor por m2, pues mantiene una temperatura estable.

- Posibilidad de reubicación o expansión.

- Ahorro en el consumo de energía por menor uso de equipos de aire acondicionado.

- Acabado impermeable.

La ventilación se garantiza con extractores, ubicados en la parte norte y sur del inmueble, los cuales permiten renovar cada 45 minutos la masa de aire al interior de la bodega.

Sistemas de protección y tanques de reserva

Dada la intensiva operación diaria en el Cendis, los sistemas de protección fueron otro elemento definitivo a la hora de su construcción. La nave industrial se dotó con un sistema contraincendios sistematizado y de reciente tecnología, con gabinetes y sensores que le permiten al personal de seguridad identificar a tiempo cualquier incremento de temperatura o humo.

Mientras tanto, para atender las contingencias del sistema hídrico, se construyó un tanque subterráneo de suministro de agua con capacidad para 10 mil litros, el cual funciona con dos motobombas de presión constante por 100 psi. Esto significa que el Cendis en ningún momento estará expuesto a racionamientos del líquido por largos periodos o durante su operación habitual.

Iluminación y ventilación

Para garantizar la correcta iluminación del centro de distribución se implementó un sistema estándar definido con lámparas que direccionan la luz hacia los pasillos y facilitan la circulación segura de cada máquina, mercancía y personal.

La tarea del sistema de ventilación, por su parte, se garantiza con extractores, ubicados en la parte norte y sur del inmueble, los cuales permiten cambiar cada 45 minutos la masa de aire al interior de la bodega, así aseguran siempre la circulación y frescura del ambiente.

Vías internas y de acceso

El Cendis tiene una amplia red de vías internas en concreto, cada una con un ancho máximo de 22 m, diseñadas para soportar el tráfico pesado de vehículos y tractomulas en funciones de parqueo y de tráfico alterno.

Además, este complejo está situado de manera estratégica y en comunicación con importantes vías del Atlántico como la avenida Cordialidad, a su vez conectada con la Circunvalar. Estas dos rutas facilitan la movilidad hasta Barranquilla y hacia otros departamentos de la Costa Caribe (Bolívar, Magdalena y La Guajira).

|

Nombre del Proyecto

|

Centro de Distribución de Muebles Jamar

|

|

Cliente

|

Muebles Jamar

|

|

Constructor

|

H&M Ingeniería

|

|

Cubierta

|

Tipo panel metálico termoacústico

|

|

Área

|

25 mil m²

|